НАЦИОНАЛЬНЫЙ ПРОЕКТ «ПРОИЗВОДИТЕЛЬНОСТЬ ТРУДА»

Обсудили опыт участия в нацпроекте с Дмитрием Ивановым, директором по логистике «Мир Упаковки».

Отдельно взятый склад становится на 30% эффективнее, обучаются собственные тренеры, процессы становятся идеальнее, проявляются мелочи, замедлявшие большую компанию — опыт участия в национальном проекте из первых рук.

Дмитрий Иванов, директор по логистике холдинга «Мир Упаковки»

Национальный проект «Производительность труда» реализуется в России с 2019 года (до 2021 г. включал также направление «Поддержка занятости», ныне включённое в состав Национального проекта «Демография»). Ключевая цель — к 2024 году существенно повысить темпы роста производительности труда (от 5% в год), добившись не менее 20% прироста в абсолютных показателях.

Руководителем проекта является Максим Решетников, министр экономического развития РФ; куратором — Андрей Белоусов, первый заместитель Председателя Правительства РФ.

В частности, в рамках Национального проекта обеспечивается:

- Обучение руководителей и сотрудников предприятий, тиражирование лучших практик наставничества, профессиональная переподготовка и аудит рабочих мест;

- Поддержка в развитии экспортного потенциала (по линии Российского Экспортного Центра);

- Льготное финансирование проектов по повышению производительности труда (по линии Фонда Развития Промышленности). Вопросами эффективной организации труда и бизнес-процессов в целом — занимаются Федеральный Центр Компетенций и соответствующие Региональные Центры (РЦК). Так, «РЦК Хабаровского края в сфере производительности труда» обучает руководителей предприятий и предоставляет адресную экспертную поддержку.

Всего 59 компаний в Хабаровском крае попадают под условия участия в Национальном проекте — необходимо соответствовать критериям по количеству персонала, объёму оборота, количеству филиалов и так далее. «Мир Упаковки» стал первой компанией, вошедшей во вторую волну программы обучения — в июне 2022 года пилотный учебный проект (участие в программе предполагает одновременно и обучение, и практику внедрения) был запущен на хабаровском складе компании. Поговорили об этом с Дмитрием Ивановым, директором по логистике холдинга «Мир Упаковки».

— В чём суть проекта для компании?

— Есть понятие «поток создания ценности». Последовательность действий, информации или материалов, необходимых для разработки, производства, доставки товара или услуги клиенту. То есть — алгоритм создания ценности, нужной клиенту. Этот поток можно и нужно оптимизировать. Этим и будет заниматься рабочая группа «Мир Упаковки» и Директор «РЦК Хабаровского края» в сфере производительности труда Елена Стецюк.

— Что выбрали?

— Кусочек, касающийся складской логистики — получение заказа от менеджера, сборка товара, комплектация, отгрузка через экспедирование. Это понятный, хорошо осязаемый сектор. Достаточно небольшой, чтобы изменить его в относительно короткие сроки и оценить эффективность методики, чтобы определиться с её распространением на другие процессы.

— Как строится работа?

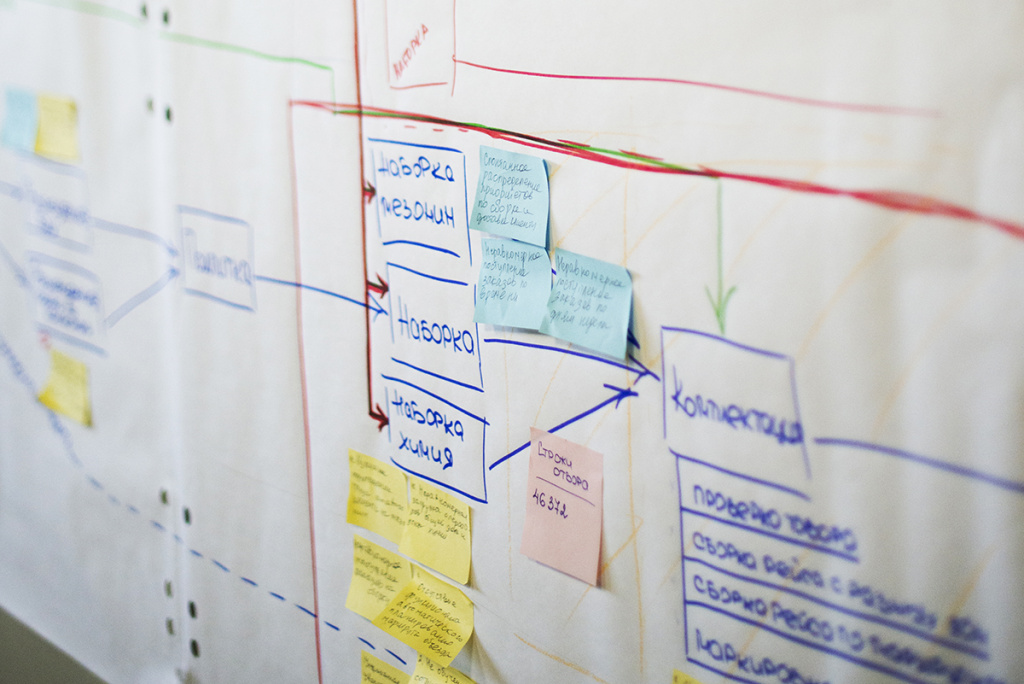

— Весь первый месяц мы разбираем текущее состояние — ходим, смотрим, измеряем; есть особые методики. Ищем проблемы. Составляем карту потока, его визуальное отображение. Становятся хорошо заметны все этапы движения материалов и информации, их критические точки и требуемое на каждый этап время.

— Зачем нужна такая карта?

— Чтобы смоделировать идеальное состояние, когда нашим потокам ничего не мешает и нет проблем. Получится, что комплектации вообще нет, что товар по заявкам клиентов ставится в последовательность для погрузки, что водитель-экспедитор сразу забирает уже загруженную машину… И так далее. Конечно, такой поток в разы быстрее.

Но есть ещё и реалии — исчерпаемые ресурсы, человеческий фактор, время на изменения и так далее. Что физически мы можем сделать, чтобы приблизиться к суперидеалу? В течении активной стадии проекта, на протяжении 6 месяцев, не только составить карту целевого состояния, но и реализовать максимальное количество улучшений.

— Что происходит по истечении этого срока?

— Рабочая группа должна полностью подготовить проект решения. Указать проблемы, определить их причины, составить график решения, предложить инструменты, назначить ответственных. На реализацию даётся ещё три месяца, то есть — РЦК примет проект через полгода. Могу сказать, что наша цель по итогам проекта обозначена как «повысить производительность на заданном потоке на 30%». Дальше нас будут сопровождать ещё два с половиной года, причём мы обязаны выполнять поставленные цели по повышению производительности — они зафиксированы в договоре.

— Как будут оптимизироваться другие потоки?

— Подготовленная в ходе обучения рабочая группа компании специально включает сотрудников из самых различных областей. Такая группа делается ценным активом предприятия, потому что может разобрать и отладить любой внутренний процесс. Фактически, нам воспитывают собственных тренеров. Это важно, так как выделенный грант покрывает только одну сессию участия в программе. Аналогично разобрать поток на коммерческой основе, к примеру, может стоить от 6,5 млн — это я уже узнавал, потому что результаты работы нам очень понравились.

— Есть ли примеры?

— Выявлено ~80 моментов, мешающих нашему потоку. Раньше эти обыденные мелочи и не замечали. Скажем, паразитные перемещения. Мы ходили за собирающим заказ человеком и рисовали его физические перемещения. Несмотря на корректно выстроенное ABC-категорирование (в частности, чаще оборачиваемый товар находится ближе к зоне комплектации) — обнаружилось, что в ходе комплектации сотрудник проходит лишний километр. Незначительная ошибка, которую можно немедленно скорректировать на уровне WMS-системы. И на комплектацию будет уходить не 2 часа, а полтора. При 14 рейсах в день… Ну, можно самим подсчитать. Только уже обнаруженное позволяет ускорить комплектацию на 30-40%. Несомненно, этот опыт необходимо тиражировать и распространить на все аспекты деятельности предприятия.